カーナビ取付 インパネカット加工

カーナビ取付 インパネカット加工

元々装着されていたカーナビは「7インチ」、そこに9インチ画面の「ATOTO A6PF」を取り付けようというのですから、なかなか一筋縄ではいきません。

ナビを固定するとインパネが嵌められず、インパネを装着するとナビの固定ができません(固定ネジを回せません)

色々と試行錯誤しましたが、最終的に取った方法は…

「インパネをカットし、削ってフィッティングする」という方法でした。

追記

こういう面倒な作業はしたくない。それでも大画面ナビを装着したい」と思う方も多いと思います。

その場合は、「ディスプレイが脱着可能なモデル」を使いましょう。

画面を取り外した状態で本体を固定し、インパネ装着後にディスプレイ画面を取り付ければ、インパネを大胆にカットしなくても、装着が可能です。

「DAH10Dマウント」が採用されている「

S8G2104PR-A」でしたら、この方法が可能です。

詳しくは、下記ページで解説しています。

● 関連ページ:ATOTO S8 徹底解説(S8G2104PR-A)

ナビ交換と取付の目次(自分でDIY)

- ナビ交換・取付(メインページ)

- カーナビの選び方

- ATOTO A6G209PFを購入

- ATOTO S8G2094MSを購入

- インパネ外し(鏡を使ってカプラを楽に外す)

- ナビロックボルト取り外し

- カーナビの配線・接続ケーブルの確認

- カーナビ専用ハーネスの自作

- ギボシ端子のかしめ方(よくある失敗と対処)

- カーナビ作動確認(仮接続)

- GPSアンテナ取付

- カーナビ取付 ステー装着

- カーナビ取付 インパネカット加工 ← 現在のページ(今ココ!)

- カーナビ取付 配線接続、固定

- ファームウエア更新(ATOTOナビ)

- ATOTOナビ設定(記録しておくと役に立つ)

- 使用後レビュー(Carplayナビ、メリットは大きい)

- Androidカーナビ、気になる点(今後の改善に期待)

- 車で使っているアプリ

インパネ開口部より画面サイズが大きなナビの取付

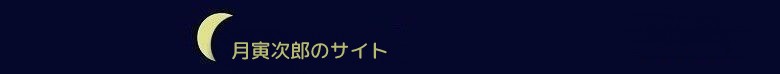

インパネ加工作業にあたり、開口部に装着されていたパネルを取り外しました。

裏側の様子です。

両面テープで装着されているだけですが、接着力はそこそこありましたので、じわじわとゆっくり力を加えて剥がしました。

改めて、インパネにナビを合わせてみましょう。

側面から見てみます。

このように、7インチサイズの開口部に9インチ画面のナビを取り付けようとすると、液晶画面と取り付けステーがインパネを挟む形となり、無加工では取り付けができません。

先にナビを接続・固定すると、インパネが嵌められず、

先にインパネを嵌めると、ステーが邪魔でナビを挿入できません(ネジも回せません)

下側から覗き込んで見た様子です。画面サイズと開口部の大きさの違いがよく判ります。

(筐体は2DIN規格サイズなので挿入可能ですが、画面が9インチなので開口部を通りません)

この難題を解決するには、インパネをカット・分割して装着する以外に方法がありません。

インパネのカット作業1

それでは、インパネのカット作業に入ります。

インパネのカット作業に使用しているのは、Zライフソーというノコギリです。

アサリ幅が狭めのため、このような繊細なカット作業に適しており、包丁のカスタムや雨樋のカット作業など、個人的にさまざまなDIY作業に使用しています(下部リンク先をご参照ください)

今回は生木用のブレードを使っていますが、標準刃である木工用を使用しても構いません。

(刃幅が異なるだけで、木工用も生木用も、板厚0.50mm 切り幅0.66mmとなっており、アサリ幅や刃厚が同じです)

ただ一方で、木工作業や生木の剪定等の作業流用を考慮せず、最初からインパネカットを目的としてノコギリを購入する場合は、Zライフソー「クラフト」がおすすめです。

(左の画像の商品です。実売価格が表示されない場合は広告ブロッカーをOFFにしてみてください)

「クラフト」は、ホビー用途の小型ノコギリで、板厚0.40mm 切り幅0.40mmと、極薄タイプになっています。

単に薄いだけでなく、板厚と切幅が同じで『アサリ』がありません。その分切断面が荒れにくく、滑らかに仕上がります。繊細なカット作業に向いているわけです。

切り幅0.66mmの「生木用」でカットするよりも、切幅0.4mmのクラフトノコでカットした方が、切り幅が細く収まり、その分カット後の隙間が目立たなくなりなります。結果として、スマートなフィッティングが可能です。

● ライフソー使用事例1:包丁の柄を交換修理(自作木製ハンドル) (月寅次郎の包丁放談)

● ライフソー使用事例2:雨樋の修理2(軒といを切る) (月寅次郎のなんでもDIY)

インパネのカットが終わりました。

エアコンルーバー部の切り離しの完了です。

この後さらに、エアコンスイッチ部もカットします。

このようにインパネを大きく3分割し、エアコンルーバーのパネルとエアコンスイッチを別々にしました。

取り付けイメージとしては…、

1.上側のエアコンルーバーパネルを先に取り付け。

2.ナビの各種ケーブルを接続、ネジ止め固定。

3.下側のエアコンスイッチを取り付け。

…といった順序で、取付可能となるはずです。

ナビ側面に位置する細板状パネルの固定方法については、(この時点では)硬質スポンジと両面テープ(ブチルテープ)を併用して固定しようと考えていました。

最終的には硬質スポンジで位置決めを行い、板状パネルの裏面に鉄板を接着し、ネオジム磁石で固定しています(このページの後半で解説しています)

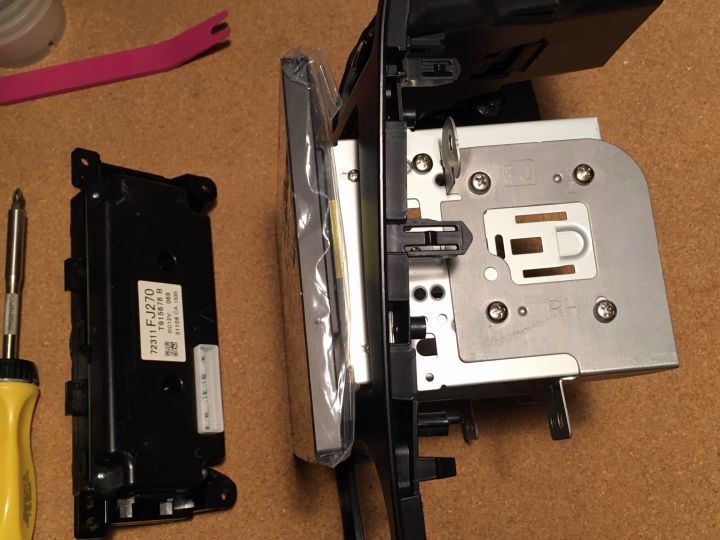

カット部分の拡大画像です。

切断面がギザギザにならず、きれいにスパッと切ることができました。

見た目は重要です。

特にこの部分は、運転席から常時目に入る部分ですので、きれいに仕上げたいところです。

助手席に座った人からも、「下手くそな加工処理やなぁ~」とは見られたくないものです。

ですがこの精度で仕上げると、ほとんどの人はDIY作業とは気づいてくれません(悲しいところです)

ショップやディーラーに依頼して、プロの方が作業したのだろうと思われてしまうのです。

以前、車のドアパネルの自家塗装をやったことがありますが、誰一人として「きれいに塗ったね」とは言ってもらえませんでした。

(誰にも気づいてもらえなかったのです。下に掲載している画像とURLがそれです)

個人的には『ゆず肌無しの鏡面塗装』と呼んでいますが、きれいにやり過ぎると、DIY作業だとは誰も気づいてくれないのです。

● 自家塗装の事例:ブルーマジックで車を磨く

インパネのカット作業2

話が脱線しましたが、元に戻して作業の解説を続けましょう。インパネの3分割カットが終了したところで、一旦車両側で取り付けテストをしてみました。

結果的には、装着不能とは言わないものの、

「エアコンスイッチ上部のパネルが邪魔をして、装着に難がある」という結論に達し、さらにパネルカットを施すこととなりました。

エアコンスイッチの固定強度はいくぶん低くなりますが、スイッチ操作の際にかかる力は軽微なものですので、実使用上は問題は生じないと考えています。

裏面の補強リブに沿って、斜めにカットを入れていきます。

表面から見ると、このような感じです。

アサリ幅の狭いノコギリですので、カットの切断幅も狭くなっています。

拡大画像です。まあまあきれいに切れていますね。

このようなハンドツール(大工道具)は、使い手によって加工精度の良否に差が出るものです。

道具の選択も重要ですが、経験の差というものは大きいものです。

このような作業の経験が無くて自信がない場合は、手近な材料で何でも良いので、「手引きのノコギリで、どこまでまっすぐきれいに切れるか?」を、実際に試してからやると良いでしょう。

そういったテスト作業や練習を面倒くさがって、すぐに一発勝負で望もうとする人は、たいてい雑な仕上がりとなるものです(後で後悔します)

目の使い方も重要です。刃筋を両目で見ながら切るか、片目で見るかでもかなり違います。

力を加える際も、(こじったりせずに)いかにまっすぐ引けるかが重要です。

角度によっては刃が噛み込んで切りづらくなりますので、どの角度を維持しながら切り進むのが最適か?ということも重要です(切り始め、切り進み、切り落とし時のそれぞれで、また最適な角度は違います)

どのように視線を合わせ、どの方向からどの角度で、どの程度の力加減で切り進むか、

さらには、素材の硬軟に合わせ、その場その場で常に探りながら、考えながらノコを動かすというのがポイントです。

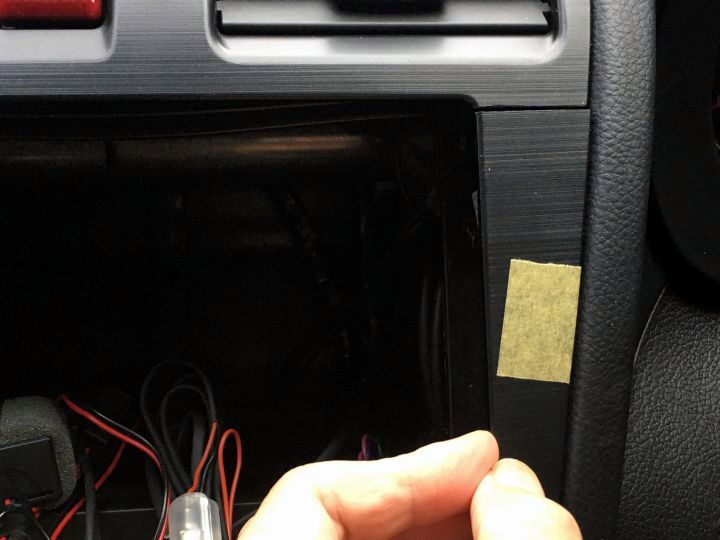

さらに反対側から刃を入れて、このようにカットしました。

テープを貼っているのは、カット線の基準にするためです。

本来は、こちらの表面から切るべきではありません。

カットした縁の部分がガタガタになりやすいので、裏面から刃を入れるべきですが、ここはナビ取付後に隠れる部分ですので、あまり気にせずに表側から刃を入れています。

反対側もカットして、エアコンスイッチの上部に位置するパネルを切り落としました。

エアコンスイッチを上側から保持する爪が無くなりますので、スイッチの固定強度は落ちることになります。

そのため、決して推奨できる方法ではありません(自己責任による改造です)

このやり方がうまくいかない場合は、「中古のインパネを入手して、他の方法を探ろう」とも考えていましたが、結果的にはこの方法で良かったと思います。

最終的にこの方向性でインストールが完成し、きれいにフィッティングさせることができています。

最初からこのラインでカットしていればベストだったのですが、トライ&エラーを繰り返して最適なフィッティングを探り当てていますので、ある程度回り道や紆余曲折が生じるのは致し方ありません。

このページを見ている皆さんは、最初からこのラインでカットすれば良いと思います。

カット済みの下部パネルに、エアコンスイッチを仮装着した状態です。

カットラインがきれいに仕上がっているおかげで、違和感はほとんどありません。

手にとって切断面を見ればアフター加工したのが判りますが、この角度から見ると、最初からこの形状のようにも見えてきます。

丁寧に作業することが、いかに重要かというのがよく判ります。

作業はまだまだ続きますが、ここらでカーナビの取付完成画像を載せておきます。

大抵の人は、ナビ画面の方に目がいくため、インパネをカットして生じた隙間には気が付きません。

(隙間があるのに気づいた場合でも、「最初からこうなのだろう」と、思う人がほとんどのようです)

インパネを削り、細かく調整

上の画像の状態で、再度装着テストを行ってみました。結論から言うと、おおよそこの方向性で大丈夫ではあるものの、脱着時に角部分が引っかかりやすく、裏側を少しだけ削った方が良いという結論に至りました。

この部分に削り加工を入れます。

ネジ止めされている角の部分と、その下部に伸びている補強リブの部分です。

削りはしますが、強度的な問題が生じないよう、考えながら削ります。

あまり削りすぎると固定強度が落ちますし、全く削りませんと装着がしずらいです。

最終的に、このあたりで落ち着きました。

粗く削った後に、棒ヤスリで表面を整えています。

装着すれば見えなくなる部分ですので、完全に滑らかになるまでにはしていません。

(角を丸く面取りすることで、装着時にするっと入ればそれで良いのです)

ちなみに、上の画像に映っているヤスリは、SK11の中目の平ヤスリです。

(品番Y-SK11 187504、長さ185mm、目の粗さ#2(中目))

プラを削る場合はこれでも全く問題ありませんが、優れたヤスリが必要な場合は「ツボサン エクストリーム」がおすすめです。

(わたしも、今使っているSK11が鈍ってきたら、次回はツボサンを買おうと思っています)

ツボサンは、使用鋼材まで明らかにしていますので(エクストリームの場合は『SKS-8』)炭素含有量も調べればわかりますし、焼入れ後の硬度もある程度推定可能です。

かなりの硬度がでているのは明らかですが、「焼入前の金属なら何でも削れます」という能書きがそそられるところです。

表側から見ると、このような感じとなりました。

黄テープを貼っているのは、取り外しの際に内装剥がしの先端を差し込む部分です(えぐりの入っている部分です)

一度このように画像で判別できるよう撮影しておくと、後で年数が経過しても、外す時にまごつきません。

(しばらくは覚えていられるものですが、こういうのはたいてい、外し方を忘れた頃に外す必要が出るものです)

加工が完了した、エアコンスイッチとインパネ(下部)です。

ピンク色の工具は、KTC製『ハンディリムーバーセット』です。

「内張り剥がし」のセット品で、ここには3本しか写っていませんが、実際には5本セットです。

インパネの加工と取付(サイドパネル部分)

カットしたインパネの、サイド部分の加工です。

この部分を装着できるよう加工しなければなりません。

まずはこの『爪』が邪魔ですので、大胆に切除します。

(下が切除後、上が切除前です)

補強リブも邪魔ですので、クニペックスの硬線用強力ニッパーでバチバチ切って取っていきます。

赤い柄のKNIPEX製ニッパーは、わたしのお気に入り工具の一つですが、元々が鋼線切断用に作られていますので、少々厚めのプラ素材でも難なく切断可能です。

メーカー:KNIPEX、型式:7401-160、製品名:強力型斜ニッパー(硬線用)

柄が黄色いニッパーは、刃厚が薄いホビー用です(プラモデルなどプラ素材の切断用)

左にあるカッター状の刃物は、愛用の『オルファ クラフトナイフ』です。

純正ブレードはステンレス刃ですが、より切れ味の鋭いNTカッターのハガネ刃に換装して使っています(ブレード側面が金色なのは、腐食防止のために漆を塗布しているためです)

切断する部位の厚みに合わせて最適な工具を使い分け、バシバシと削っていきます(でないと工具が痛みますし、効率も悪くなります)

● オルファクラフトナイフの解説と改造:オルファ クラフトナイフ - タフに使える現代的な切り出しナイフ

固定用爪と、補強リブの切除がおおよそ終わりました。

削り屑を見ると判りますが、かなり薄く削れていることが分かります。

軽い力でも滑らかに削れるのは、刃の切れ味が良いからです。

切れ味が良いのは、刃をきちんと研いで使っているからです。

いくら優れた鋼材の刃物でも、使いっぱなしではなまくらになってしまいます。

刃物と砥石については、月寅次郎の包丁放談をご覧ください。

書き出すと長くなるので、このページでは止めておきます。

(上記URLは、わたしが執筆したものです。個人サイトとしては、恐らく日本一詳しい包丁解説サイトです)

● 刃物のカスタム、修理事例

● 所有している包丁とナイフ

● 包丁研ぎ、砥石、研磨関連(鏡面仕上げ)

「公言するのはちょっとマズイかな?」といった裏話は、amazonの電子書籍で出版しています。(著作一覧 )

サイトの方にも暴露系の裏話は多々残しています(探してみて下さい)

サンドペーパーを当てて、刃物で切除して生じた表面の凹凸を、滑らかに整えました。

● サンドペーパーの選び方については、サンドペーパーはどれも同じではありません をご覧ください。

モ○タロウの低価格ペーパーや、素性の知れない中国製を買うとどうなるか、身をもって体験した結果を公開しています。

もう一方の「サイドパネル」も、同様に加工します。

サイドパネルの加工が一段落したところで、車両側の作業に移ります

上の画像の「爪が納まる出っ張り部分」を何とか利用して、サイドパネルが装着できるように加工します。

テスト用の仮設置として、まずは両面テープを貼り…、

発泡ポリエチレン素材を適当なサイズにカットし、スペーサーとして貼り付けてみました。

この段階では仮装着ですので、カット寸法も目分量で大まかに、トライ・アンド・エラーで、わりと適当に合わせています。

ここで使っている発泡ポリエチレン素材ですが、実はソフト99のサンドペーパー用研磨パッドを使っています。

(左の画像の商品です。実売価格が表示されない場合は広告ブロッカーをOFFにしてみてください)

カッターで簡単に切ることができ、薄く削ぐように切ることもできますので、形状調整が容易で、多用途に使える素材です。

本来はサンドペーペーを当てるための研磨用パッドであり、個人的にも研磨の際には多用しています。

タフに使ってもへたりにくい素材ですので、ある程度の硬質感があって、フワフワ感のないしっかりした隙間埋め素材として使えます。

ソフト99の研磨パッドについては、こちらの…、

● サンドペーパーはどれも同じではありません のページで、本来の用途で使っている様子が見られます。

サンドペーパーと一緒に、何度も画像に写り込んでいます。

パネルを当ててみました。

後々微調整は必要だと思いますが、おおよそこのくらいのサイズと厚みで何とかなりそうです。

車両側での仮装着テストが済んだところで、パネル側の固定作業に移ります。

パネルの固定については、さまざまな試行錯誤を経ましたが、最終的には前述の発泡ポリエチレン素材をスペーサーに使い、ネオジム磁石と鉄素材を併用して固定することにしました。

発泡ポリエチレンと磁石の固定は、エーモンの両面テープを使用しています。

こちらが実際に使用したテープです(エーモン製のブチル両面テープ)

このテープはエーモン製ではありますが、剥離紙や紙筒の内側を見ると3MのOEM品であることが判ります。

ええもん使っていますね。3Mのテープは良いです、信頼できます。

さすがはエーモンです。

画像に写っているテープは、NO.1726「幅広く使える車内・車外兼用タイプ」であり、以前買い置きしてあったものをそのまま使っているため、かなり古い製品だと思われます。

(後で調べたところ、生産終了となっていました)

今改めて車内接着用途として用意するのであれば、No.3904の「超強力両面テープ」(ポリエチレン・塩ビ対応 車内用)がおすすめです。

(左の画像の商品です。実売価格が表示されない場合は広告ブロッカーをOFFにしてみてください)

エーモンのテープは各用途ごとに最適なものをラインナップしているため、非常に種類が豊富です。

車外用に車内用、ダッシュボードに使う場合でも「硬いダッシュボード」と「柔らかいダッシュボード」の2種類があります。

特にこだわりがなかったり、今回のように装着パーツの重量が軽く、超強力な接着力が必要ない場合は、車内・車外兼用タイプ(No.3924)でも構いません(左の商品です。「超強力」ではありませんが、汎用性が高く幅広い用途に使えるのが良いところです)

(それぞれの用途に合わせて、上手に使い分けましょう)

パネルはプラ素材でABS樹脂だと思われますが、そのままでは磁石に付かないので、鉄素材を裏面に固定します。

この段階ではまだテストですので、接着せずにテープで仮固定しています。

使用したのは、タッカーに使うステープルを切断したものです。

(一般的な肩幅12mmのものを使用)

バイクのシート表皮を留めるのに使われる針で、ホッチキスの芯の巨大版のようなものです。

車両側に磁石を装着した硬質スポンジを取り付けます。

スポンジの固定もブチルテープを使用しています。

スポンジの厚みを削ってパネルの取付位置を調整し、送風ルーバー部のパネルとツライチになるよう整えます。

面倒な微調整作業ですが、ここで手を抜くと「雑な作業感」が丸出しになってしまうので、何度もやり直してきっちり合わせます。

仮装着したサイドパネル

もう少し微調整を施したいところですが、この状態で既に段差はあまり目立ちません。

切断面がきれいに仕上がっているため、見た感じも悪くありません。

この方向性で、きれいにフィッティングできそうです。

当初は、硬質スポンジをカットして、内側に磁石を入れ込むという凝った構造も試しましたが、結局この方法は採用しませんでした。

磁石を直接表面に装着したほうが、強力な固定力が出せるからです。

「磁石挿入型」よりも「磁石むき出し型」の方が、強力に固定できたからです。

磁石挿入型ですと、磁石と鉄板が直接接触しませんので、ガタツキが出ずにソフトに当たります。

そのため、悪路走行時にガタツキや異音が出にくいだろうと考えたのですが、実際に走行テストをしたところ、「磁石むき出し型」でも全く問題ないことが確認できました。

そのため、固定力の高い「磁石むき出し型」採用することにしました。

なお、磁力吸着用の鉄材の固定は、後日改めて、エポキシ系接着剤で強固に固定しました。

接着剤はいつも愛用している、セメダインスーパーのエポキシ系接着剤60分硬化型です。

包丁のカスタムをする際に、ハンドル固定用に毎回使っている接着剤ですが、嫌な匂いがほとんどせず、透明度も充分で扱いやすい接着剤です。

ゆっくり固まるので、作業時間に余裕ができ、丁寧な接着が可能というのもありますが、硬化が進む度合いに応じ、途中でカッターの刃で削って加工できるのも良いところです。

カチカチに完全硬化するとカッターの刃が立たなくなりますので、(必要であれば)完全硬化前に刃でおおまかに削り、硬化後にはサンドペーパーで仕上げのペーパーがけが可能です。

(今回の接着はパネル裏面ですので、接着部の美観にこだわる必要は無く、そこまでの作業はしていません)

さて、ATOTOナビの取付にかかわる諸作業も終盤を迎えました。

仮接続と作動確認、GPSアンテナ取付、未使用配線の整理、ステーの取付と固定、インパネのカットなど、必要な作業はすべて終了しており、あとは実際に取り付けるだけとなりました。

それでは実際の取付作業に移りましょう。

● 次ページ:カーナビ取付 配線接続、固定

ナビ交換と取付の目次(自分でDIY)

- ナビ交換・取付(メインページ)

- カーナビの選び方

- ATOTO A6G209PFを購入

- ATOTO S8G2094MSを購入

- インパネ外し(鏡を使ってカプラを楽に外す)

- ナビロックボルト取り外し

- カーナビの配線・接続ケーブルの確認

- カーナビ専用ハーネスの自作

- ギボシ端子のかしめ方(よくある失敗と対処)

- カーナビ作動確認(仮接続)

- GPSアンテナ取付

- カーナビ取付 ステー装着

- カーナビ取付 インパネカット加工 ← 現在のページ(今ココ!)

- カーナビ取付 配線接続、固定

- ファームウエア更新(ATOTOナビ)

- ATOTOナビ設定(記録しておくと役に立つ)

- 使用後レビュー(Carplayナビ、メリットは大きい)

- Androidカーナビ、気になる点(今後の改善に期待)

- 車で使っているアプリ

サイトのトップページ